光集積回路(PIC:Photonic Integrated Circuit)デバイスの特徴であるサブ波長ナノ構造と大型デバイス形状の組み合わせは、シミュレーションツールにとって深刻な問題であり、設計者は精度と計算時間の間で望ましくないトレードオフを迫られることがよくある。広帯域、双方向、または無指向性の伝搬が必要な場合も、さらなる課題となる。この記事では、複数の光学ソルバーを組み合わせてこれらの課題に対処する方法を紹介する。

背景

PICデバイスには様々な形状やサイズがあり、一つのソルバーですべてのPIC設計を最適に扱えないのが現状である。信頼性の高い効率的なバーチャル・プロトタイピングを実現するためには、初期のコンセプトからプロトタイピング、製造前の最終検証までの設計プロセスにおいて、複数のソルバーを組み合わせて使用するのが望ましい。

複数のソルバーをワークフローに沿って組み合わせることで、設計者は開発の各段階で重要な設計目標に集中し、設計時間と計算リソースを最も効率的に利用できる。

| 1. 初期シミュレーションモデル | ||

デザインの目標:

|

シミュレーションの必要性:

|

推奨ソルバー:

|

| 2. 初期最適化 | ||

デザインの目標:

|

シミュレーションの必要性:

|

推奨ソルバー:

|

| 3. 最終的な最適化と検証 | ||

デザインの目標:

|

シミュレーションの必要性::

|

推奨ソルバー:

|

表 1:プロトタイプから製造可能な状態までのコンポーネント設計のワークフロー

最初のステップは、初期のシミュレーションモデルを設定することである。この段階で使用されるソルバーは、一般的に探索される設計空間が広いため、きちんとした定性的な洞察を得られるように、いくつかの近似値を含んでいる。この段階では、多くの反復処理を迅速に行うために、シミュレーションの精度が犠牲になることがある。また近似計算には、3D モデルではなく 2D モデルを使用したり、シミュレーションメッシュを粗くしたり、ソルバーのアルゴリズムをより厳密ではないものにしたりすることがある。機能するシミュレーションモデルが確立されると、設計の最適化を進めることができる。最適化には多くのシミュレーションを行う必要があるため、2 段階に分けて行うのが効率的な方法である。最初の最適化段階では、パラメータ空間を大幅に絞り込み、近似的な最適化状態に到達することが目的である。この段階で使用するソルバーは、高速に動作しながらも適度に正確な結果を出し、正しいトレンドを予測できるものでなければならない。このワークフローの最後のステップは、最終的な最適化と検証である。この段階では、シミュレーションモデルが最適化され、必要に応じてデザインを製作できる状態になっている必要がある。この段階で必要なシミュレーションの回数は最小限に抑え、シミュレーションごとの計算コストが高くても、最も精度の高いソルバーを使用する必要がある。

集積された光学部品のための光学ソルバー

Ansys Lumerical では、統合された光学部品の解析を正確かつ効率的に行うために、複数の光学ソルバーをサポートしている。また任意の断面を持つ導波路やファイバのモード解析は、有限差分固有モード(FDE)ソルバーでサポートされている。さらに、横方向や縦方向に変化する形状の伝搬解析は、有限差分時間領域法(FDTD: Finite Difference Time Domain Method ) または固有モード展開法(EME: Eigenmode Expansion)を用いて行うことができる。

集積された光学部品における光の伝搬をシミュレーションするには、ビーム伝搬法(BPM:Beam Propagation Method)などの他の手法を用いることもできる。BPMは、緩やかに変化する包絡線近似(Slowly Varying Envelope Approximation)に依存しており、BPMの標準的実装は、不連続形状、大きな伝搬角、高屈折率コントラストの材料を正確にモデル化するには信頼性に欠けることが多い[1]。この記事では、FDTD法とEME法に焦点を当てる。この2つの方法は、誤差の原因がよく理解されており、結果が正しい解に収束するマクスウェル方程式の数値解を提供している。

FDTD法

FDTD 法は、任意の幾何学的複雑さを持つナノスケールの部品における光の伝搬をシミュレートするための、最も汎用的で正確な手法の 1 つだ。FDTD は並列化によって非常によく拡張され、1 回のシミュレーションだけで広帯域の結果を効率的に得ることができる。また平面形状の場合、2.5D variational FDTD (varFDTD) 法は、3D FDTD に代わる優れた手法であり、2D FDTD と同等の計算時間で 3D FDTD に匹敵する精度を達成することができる。varFDTD 法は、特に初期の最適化段階で有用であり、近似的な最適化状態に到達するための非常に効率的な方法を提供する[2]。

FDTD 法では、曲面を立方体メッシュで離散化することで生じる階段状の効果が大きな課題となっている。また時間領域法では、広帯域の波長領域で分散性のある材料を扱うことが困難な場合がある。しかし Ansys Lumerical FDTD の実装は、これらの課題を解決する。例えば、多係数モデルを使用して、任意の分散を持つ広帯域材料をシミュレーションすることができる。また、コンフォーマルメッシュとグレーデッドメッシュを使用することで、精度を犠牲にすることなく、使用するグリッドセルの数を減らすことができる。

EME法

双方向EME法は、導波路やファイバデバイスの長距離伝搬をシミュレートするためのよく知られた手法である。

特に、マルチモード干渉計やグレーティングのように断面が一様な導波路やファイバデバイスは、伝搬距離が長くてもFDTD法ほど計算コストはそれほどかからない、という利点がある。

EMEは、1回のシミュレーションですべてのモードと偏波を含むため、受動部品のS行列を完全に抽出するための非常に効率的な手法である。

しかし、この周波数領域法のデメリットは、各周波数の結果を得るために1回のシミュレーションが必要なことだ。

基本的なEME法では、伝搬方向に沿った幾何学的な変化や材料の変化を解決するために、連続的に変化する構造を階段状に近似することが必要である。

Ansys LumericalのEME法の実装では、基本的なEMEアルゴリズムに、CVCS(Continuous Varying Cross-Sectional sub-cell)法、効率的なマルチスレッド化、並列化などの拡張機能を加えることで、これらの課題のいくつかに対処することができる。

FDTD 法と EME法 の性能比較

FDTD法は計算量の多い方法である。大規模なPIC部品の場合、多数のグリッドセルが必要となり、シミュレーション時間とメモリの必要量が大きくなることがある。

これらの課題は、高度に最適化された計算エンジンと効率的な並列化によって、ある程度解決することができる。しかし、コンポーネントの形状が 1つ以上の次元で波長の 100 倍を超えるような 3D シミュレーションでは、少なくとも解析の一部に別のアルゴリズムを検討することが望ましい場合がある。

EME法は、長距離の光の伝播をシミュレーションするのに適した手法だが、デバイスのサイズが横方向に大きくなった場合や、伝播軸に対して伝播角度が非常に大きくなった場合には、FDTDに比べて計算時間やメモリのスケールが小さくなる。

FDTD法とEME法の性能を比較する際には、シミュレーション時間とデバイスサイズの拡大縮小が重要な要素となる。さらに、周期構造の処理効率、使用可能な並列化の度合い、時間領域と周波数領域のシミュレーションのトレードオフ、FDTDグリッドの分散の影響などの他の要因も、ソルバーの性能に大きな影響を与える可能性がある。以下の例に示すように、これらのトレードオフは、特定のアプリケーションによって大きく異なる。

応用例

この例ではグレーティングカプラとテーパースポットサイズ変換器について,FDTD 法と EME 法の性能を比較する。

シミュレーションは、標準的な 4 プロセッサ、32 コアのワークステーションで行う。この比較では、設計ワークフローの 3 つのステージ(初期モデル、初期最適化、最終最適化と検証)すべてを見ていく。

グレーティングカプラ

グレーティングカプラは、ファイバからの光をフォトニックチップに出入りさせるために使用される。そのためには、垂直方向に面外伝搬する光が必要である。また導波路スプリッターの場合と同様に、グレーティングカプラの性能を評価するためには、完全な S パラメータマトリクスが必要である。例えば、入力と出力の回折格子カプラのペアの間では、しばしば後方反射によってファブリ・ペロー振動が発生する。

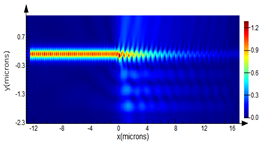

FDTD は伝搬方向を仮定しないため、グレーティングカプラのような 3 次元散乱問題に非常に適している。また、FDTD には、1 回のシミュレーションだけで広帯域の動作を計算できるというメリットもある。EME は本質的に双方向であり、より多くのモードを使用することで大きな角度での光の伝搬をシミュレートすることができるが、その代償としてシミュレーション時間と必要なメモリが増加する。S パラメータを抽出するために、FDTD では、インカップリング構成とアウトカップリング構成の 2 つのシミュレーションが必要になる。2D のグレーティングカプラの応答を計算する場合、2D FDTD では 2 回のシミュレーションで約 10 秒、2D EME では 1 つの波長で約 30 秒となり、FDTD ではなく EME を選択するメリットはなくなる。

サイズ 40mm×20mm×2.5mm の 3 次元回折格子カプラの場合、FDTD の総シミュレーション時間は約 36 分となる。

| グレーティングカプラ | Lumerical 2D FDTD | luemrical 2D EME |

|---|---|---|

| シミュレーション領域サイズ | 30μm×3.8μm | 30μm×3.8μm |

| 1 波長分のS を抽出する時間 | 10 秒(2 回のシミュレーション) | 30s |

| 100 波長のS を抽出する時間 | 10 秒(2 回のシミュレーション) | 3000s |

- 感想 :FDTD法 は EME法 よりもグレーティングカプラに適しており、特に広帯域のシミュレーションに適している。初期のシミュレーションモデルは、2D または 3D FDTD法で構築ができる。最適化と検証は 3D FDTD法 で行うべきである。

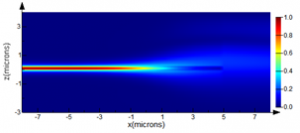

テーパースポットサイズ変換器

スポットサイズコンバータの形状は参考文献[2]に基づいており,シングルモードのシリコン導波路からより大きなポリマー導波路に光を変更するためにテーパーが使用されている。多くのテーパー設計と同様、目的は、最小の損失でこの変換を行うことができる最短のテーパー長を見つけることである。

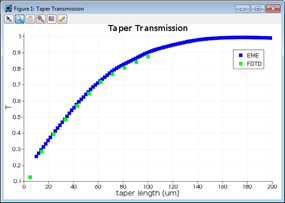

連続的に変化する形状の場合、EMEはデバイスの長さをスキャンするのに最適で、長さごとに完全な計算を繰り返す必要がない。FDTD法では、テーパーの長さごとに個別のシミュレーションが必要となり、テーパーの長さの二乗に比例してシミュレーション時間が長くなってしまう。図4は、5μmから200μmまでのテーパーの長さに対する透過率の変化を示している。

EMEでは100種類のテーパー長に対する結果が2分以内に得られたのに対し、FDTDシミュレーションでは11種類のテーパー長に対して6時間以上かかっている。

Ansys Lumerical ソルバーの概要

Ansys 社は、あらゆる受動部品に適した汎用性の高い包括的な設計環境を提供しており、フォトニック・コンポーネントやシステムの設計者は、正確な設計のために効率的なワークフローを導入することができる。下の表は、Ansys Lumerical FDTD とAnsys Lumerical MODE で利用可能なソルバの概要である。

| 固有モード解析 | ||

| ソルバー | Ansysツール | |

| FDE | 有限要素法による固有モードソルバー | Lumerical MODE |

| 伝搬解析 | ||

| ソルバー | Ansysツール | |

| FDTD | 2D/3D Finite Difference Time Domain | Lumerical FDTD |

| varFDTD | 2.5 次元変分法 FDTD | Lumerical MODE |

| EME | 双方向の固有モード展開 | Lumerical MODE |

表 3:MODEとFDTDは、同じCAD 環境、ジオメトリ、解析ツールを使用して、異なるソルバを選択して実行できるため、ユーザーは設計プロセスを容易に効率化することができる

LightBridgeについて

LightBridgeは、光学・フォトニクスデバイスおよびシステム設計のためのAnsys Lumerical・Zemaxソフトウェアソリューションに加え、ソフトウェアを効果的に使用するためのプロフェッショナルサービス(テクニカルセミナー、エンドユーザートレーニング、テクニカルサポート、ソフトウェアの統合や設計・解析のためのアプリケーション固有のモジュールの作成に関する開発など)及びフォトニックIC作製サービスを提供しています。

光技術の専門家集団である合同会社LightBridgeは、独自の技術力とノウハウを持っており、お客様のニーズに合わせた最適なソリューションを提供することができます。光技術やフォトニクス分野でのソリューションをお探しの方には、合同会社LightBridgeが魅力的な選択肢であることは間違いありません。

キャンペーン、製品、エンジニアリング・サービス等についてのお問い合わせはこちらです。

結論

集積された光学部品には様々な形状やサイズがあり、1 つのシミュレーションアルゴリズムですべての種類の部品を最適にモデリングすることはできない。しかし同じコンポーネントでも、初期シミュレーションモデル、初期最適化、最終最適化の各段階で、複数のツールを組み合わせて使用することで、設計プロセスが効率化され、ワークフローがより効果的になることがよくある。

- C. L. Xu and W. P. Huang, “Finite difference beam propagation method for guided-wave optics”, PIER, 11, 1-49, 1995

- Y. Ma, et al., “Ultralow loss single layer submicron silicon waveguide crossing for SOI optical interconnect”, Optics Express, Vol. 21, No. 24, 2013